Isocyanates and Polyols

Chemisches Recycling (Depolymerisierung)

Wussten Sie, dass in Europa jedes Jahr rund 40 Millionen Matratzen auf der Mülldeponie oder in der Müllverbrennung landen? Gleichzeitig werden bei der Produktion neuer Weichschaummatratzen wertvolle Rohstoffe verbraucht. Das chemische Recycling von Matratzen kann den Kreislauf für Polyurethan-Weichschaum schließen. Und damit leisten wir von BASF Monomers einen wertvollen Beitrage zur Nachhaltigkeit.

Die Vorteile des ChemCycling®-Ansatzes

- 100%ige Substitution von fossilen durch recycelte Rohstoffe in der Wertschöpfungskette

- Carbon Footprint signifikant reduzieren im Vergleich zu herkömmlichen BASF-Produkten

- Drop-in-Lösung: Identische Qualität und Eigenschaften im Vergleich zu konventionellen BASF-Produkten

- Verfügbar für eine breite Palette von Monomeren. Eine Liste mit der Übersicht finden Sie hier: Isocyanate

- ChemCycling®-Ansatz zertifiziert nach anerkannten Standards wie REDcert2/ISCC Plus

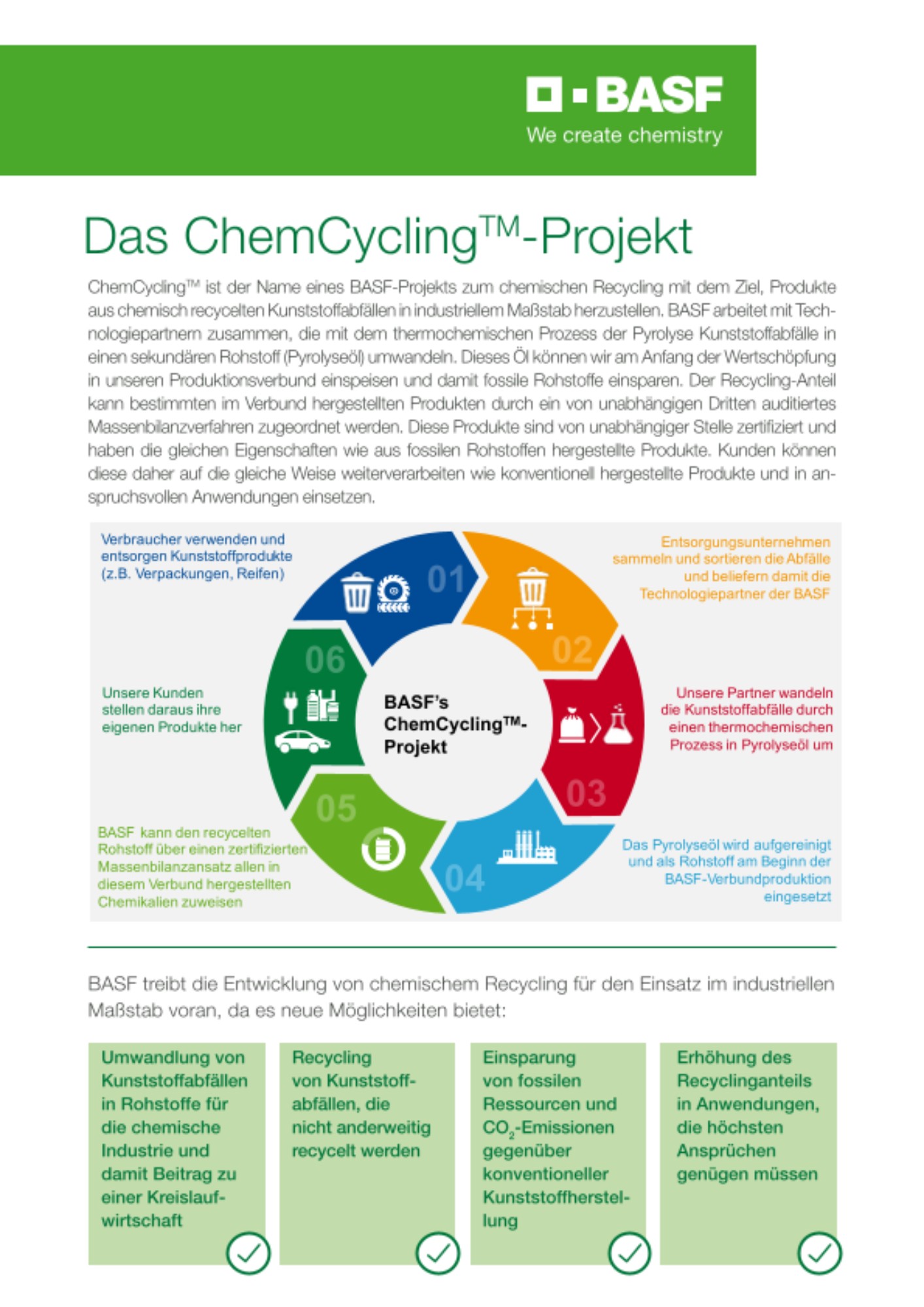

Mit chemischem Recycling können Kunststoffabfälle verarbeitet werden, die aus technologischen, ökonomischen oder ökologischen Gründen nicht mechanisch recycelt werden. Während sortierte sortenreine Kunststoffabfälle mechanisch recycelt werden sollten, kann das chemische Recycling für gemischte Kunststoffabfallströme – beispielsweise bestehend aus PE, PP, PS – eingesetzt werden, für die eine weitere Sortierung nicht wirtschaftlich ist.

Lösungsorientiert: Chemisches Recycling ist eine wichtige Ergänzung für die Recyclinglandschaft. Das Design von Kunststoffprodukten so zu ändern, dass sie mechanisch recycelbar sind, ist nicht immer sinnvoll, zum Beispiel wenn dadurch Produkteigenschaften verschlechtert oder der Materialverbrauch erhöht würde.

Produkte in Neuwarequalität: Beim chemischen Recycling werden Kunststoffabfälle wieder in Rohstoffe für die chemische Industrie umgewandelt und im BASF-Produktionsverbund hergestellten Produkten über ein Massenbilanzverfahren zugeordnet. Diese Produkte haben genau die gleichen Eigenschaften wie aus fossilen Rohstoffen hergestellte Produkte.

Einfache Handhabung: Unsere Kunden können diese Produkte wie konventionell hergestellte Produkte weiterverarbeiten und in Anwendungen mit hohen Anforderungen an Qualität, Hygiene und Leistung einsetzen. Dazu gehören z.B. medizinische Anwendungen, Lebensmittelverpackungen oder sicherheitsrelevante Automobilteile. Dies trägt dazu bei, dass für Produkte mit höchsten Qualitätsstandards höhere Rezyklateinsatzquoten erreicht werden können.

Transparent zertifiziert: Sowohl das Massenbilanzverfahren, über das der Anteil des recycelten Rohstoffs dem Produkt zugeordnet wird, als auch die Produkte selbst sind von unabhängigen Auditoren zertifiziert.

Ressourcenschonend und emissionsreduziert: Durch die Verwendung von recycelten Rohstoffen können wir fossile Ressourcen einsparen. Außerdem setzen Produkte, die mit chemisch recycelten Rohstoffen nach einem Massenbilanzansatz hergestellt werden, weniger Treibhausgase frei als herkömmliche Produkte aus primären fossilen Ressourcen. Dies liegt daran, dass der Kunststoffabfall nicht verbrannt, sondern zur Herstellung neuer chemischer Produkte verwendet wird.

Bleiben Sie auf dem Laufenden: Sustainability Newsletter abonnieren.

Was gehört für uns noch zum Nachhaltigkeitsversprechen? Lupranat ZERO, BMB, Plastics Hub